гидроэнергетик 21.09.2009, 21:30 на http://www.rb.ru/blog/77/showentry=997217#comment866517 пишет Подобная авария была на Нурекской ГЭС в 1983 году и тоже с затоплением машзала , на радиально - осевой турбине с напором H = 275 м , что на 55 метров выше максимального напора турбин СШ ГЭС , однако , итоги расследования этой аварии , а главное , рекомендации Харьковского завода , изготовившего турбину , - 2 раза в год производить обследование шпилек крепления крышки на предмет наличия микротрещин , направленные в адрес Министерства энергетики и электрофикации СССР не были доведены до эксплуатирующих радиально - осевые турбины ГЭС в виде противоаварийных циркуляров , исполнение которых было обязательным для технического руководства ГЭС и подчиненных им ремонтных цехов .

And_BX пишет 04.09.2009, 18:19 #26:

Уважаемые участники форума, особенно работники СШГЭС! Я прочитал об аварии все, что смог, в том числе 500 страниц данного форума. У меня создалось впечатление, что менеджмент станции с Росгидро старается заболтать и скрыть причину аварии, потому что они в этом абсолютно не заинтересованы, т.к. при следующей аварии посрадают не они, сидящие в своих кабинетах, а персонал станции, работающий под столбом воды в 200м. По существу дела. Как отмечалось на форуме, шпильки, прикрепляющие крышку турбины, изготовлены из стали 45. Обычно для таких деталей эту сталь используют в термообработанном состоянии (закалка+нагрев). Предел прочности для диаметра 40-100мм минимум 630МПа, предел текучести мин. 370 Мпа, относительное удлинение перед разрывом 17%. Посмотрим на фото1.

У средней шпильки обычное разрушение отрывом. Поверхность отрыва серая бугристая, обратим внимание, не ржавая, наблюдается сужение сечения в месте отрыва. Отрыв находится сразу под гайкой, как чаще всего и бывает. Все соответствует. Смотрим рис 2.

Шпильки как будто срезаны бритвой. Причем на углублении порядка 5 мм. Поверхность существенно более гладкая и ржавая. Было предположение, что они срезаны. Отнюдь, это классический УСТАЛОСТНЫЙ ИЗЛОМ. Он возникает при длительных пульсирующих нагрузках при напряжениях выше предела выносливости. Для стали предел выносливости составляет ориентировочно 0.5 предела прочности, в нашем случае 315Мпа. Множим на площадь шпилек, 80шт Ø80мм получается пульсации должны быть 12тыс тонн. Многова-то. Смотрим дальше.

Плоскость отлома находится на глубине. Такое происходит, когда вы отламываете штырь, торчащий из оштукатуренной стены, гнете его за конец туда-сюда. Наибольший изгибающий момент расположен там, где наибольший рычаг, т.е. у выхода из стены, но стена слегка раздается, и штырь начинает гнуться внутри стены, где и отламывается.

Видно так же направление роста трещины – от ближнего к нам края вдаль под углом порядка 45° к касательной, приблизительно в направлении движения воды в НА (направляющий аппарат). В конце трещины находится нержавый участочек долома.

Вырисовывается картина, что крышка под влиянием вибраций ездила туда-сюда и отломала шпильки. Оценим смещение гайки, которое может вызвать напряжение на поверхности шпильки выше предела выносливости, т.е. 315МПа. Рассчитываем прогиб консолно закрепленной балки длиной 110мм и диаметро 80мм, модуль Юнга для стали 180Гпа, получаем 0.17мм или 170 микрон. Можем представить себе вибрацию крышки в горизонтальном направлении амплитудой 170мкм? Думаю да.

Кстати, смотрим на фото2 на поверхность прижатия крышки к основанию. Можно разглядеть гладкие пятна полировки от «елозанья» крышки? Сложно сказать по фотографии, во всяком случае поверхность на фото 2 выглядит существенно более гладкой, чем на фото1.

Позвольте, скажут, а как же затяжка?! Каждая гайка должна быть затянута кувалдой на 22 градуса, что при расчетном натяге шпильки в 150Мпа создаст такое трение, что для сдвига потребуется 7 тыс тонн на каждую шпильку! Кроме того на основании есть кольцевая канавка, в которую входит клиновидный кольцевой выступ на крышке, чтобы предотвратить проскальзывание.

Тут я представляю ремонтника, который закручивает гайки с 30 летней ржавчиной кувалдой на 22 градуса. Ему нужно сначала закрутить гайку до положения, когда крышка плотно, по всей поверхности коснется основания. От этого положения он должен отсчитать 22 градуса и довернуть. Может ремонтник надежно сделать это?

Но не будем винить ремонтника, посмотрим на поверхность опоры. Она покрыта толстым слоем ржавчины. Какая у ржавчины прочность? Да никакая! В воде вообще размывается.

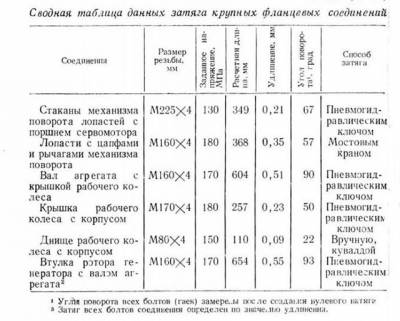

Теперь смотрим в таблицу и оцениваем, а сколько ржавчины нужно вымыть из зазора, чтобы натяг пропал вообще?

Шпилька должна быть растянута, как резинка, чтобы создавать прижимающую силу. Насколько же удлиняется шпилька при штатной затяжке? Смотрим в таблицу – всего-то 0.09мм или 90мкм. Это значит, что достаточно убрать из под крышки 90мкм ржавчины(!), как от затяжки ничего не останется, и любая горизонтальная сила будет вызывать изгиб шпильки, отламывая ее.

Заметим, что веса ротора недостаточно, чтобы прижать своим весом крышку к основанию, т.к. на крышку со стороны воды действует поднимающая сила 2÷4 тыс. тонн. На форуме это активно обсуждалось.

Как развивались события.

1. Зимой, после ремонта гидроагрегата, крышу турбины привинтили на место, посадив ее ни ТОЛСТЫЙ СЛОЙ РЖАВЧИНЫ и изъеденную ржавчиной поверхность.

2. Под воздействием вибрации и воды под давлением 10÷20атм ржавчина в зазоре утончилась/вымыло. Сначало в самом слабом месте, потом от него в стороны. Вибрации увеличивались по мере вымывания ржавчины, что было отмечено.

3. Горизонтальные вибрации крышки стали приводить к изгибу шпилек и росту в них усталостных трешин. Это долгий процесс, трещины успели заржаветь.

4. По мере разрушения шпилек крышки на ней возникли вертикальные вибрации, крышка стала подпрыгивать, как крышка кипящей кастрюли. Датчики зарегистрировали усиление вибрации в нижних подшипниках. Сейсмостанция зарегистрировала необычные колебания 12-18Гц.

5. По мере разрушения шпилек возрастали силы на крайние целые шпильки, к тому же увеличивался рычаг, приложения силы. Процесс ускорялся лавинообразно.

6. За несколько секунд до аварии оторвало очередную критичную шпильку (слышен был удар)

7. После этого стал подпрыгивать весь ротор, каждый раз отрывая остатки шпилек. Эти шпильки с другой стороны крышки оторваны, а не «срезаны», фото1. (Очень сильная вибрация в здании, удары, датчик вертикальных колебаний зашкалило.)

8. Ротор отправился в полет

Большое спасибо участникам форума, придоставившим фотографии и другие материалы!

Источник: http://forums.drom.ru/hakasiya/t1151246549.html

/////

продолжение And_BX пишет 14.09.2009, 23:34 #36 Схема развития аварии на СШГЭС с точка зрения прочниста

Долго не был понятен механизм образования противоположно расположенных секторов с «пеньками» и «лунками» от шпилек. Так же оставалось не совсем понятным появление частоты вибраций 14-18Гц. После ряда предположений все сложилось в непротиворечивую схему.

Для облегчения понимания пришлось включить ряд разъяснений, поэтому получилось ужасно длинно.

Схема развития аварии на СШГЭС с точка зрения прочниста.

Крышка турбины была привинчена к статору 80 шпильками. Шпильки затягивают гайками, чтобы получился натяг, т.е. шпилька упруго растягивается, как пружина и потом прижимает крышку к статору, чтобы сила трения не давала крышке проскальзывать по статору. Получается большой выигрыш в сдвигающей силе, т.к. коэффициент трения покоя сухой стали по стали достигает 100. Если натянуть шпильку до предела текучести (0.6 от предела прочности), а почность на срез примерно равна прочности на разрыв, то получаем выигрыш 60 раз по сравнению с простым срезом шпилек.

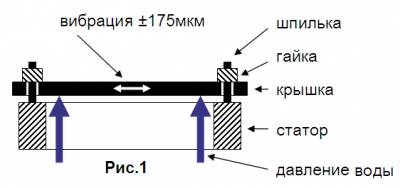

В предыдущем посте http://forums.drom.ru/1076488340-post11153.html я предположил, что в зазоре между крышкой и статором со временем появилась ржавчина (я предположил, что во время последнего ремонта крышку поставили на ржавчину, но участники форума меня поправили, что крышка не разбиралась при последнем ремонте). Вода и вибрации вымыли ржавчину из зазора и получилась ситуация, изображенная на Рис.1: вода давит на крышку с силой около 3000 тонн, что превышает вес ротора с крышками (1100 тонн), поэтому крышка прижимается к гайкам, а между ней и статором – водяная прослойка. http://forums.drom.ru/1076575576-post12505.html Ротор турбины через подшипник качает крышку, и изгибает шпильки, таская их за гайки.

Сталь 45, из которой сделаны шпильки, имеет ориентировочно предел выносливости не выше 315 Мпа (к тому же водная среда, как уточнили участники форума, уменьшает этот предел на 20÷50%). Для стальной шпильки диаметром 80 мм и длиной 110мм критическое напряжение 315 Мпа возникает на поверхности при отклонениии гайки всего лишь на 175мкм. Такие и намного большие биения регистрировались в подшипнике колеса турбины.

Кроме того, крышка, вывешенная на упругих шпильках, как на пружинах, в горизонтальном направлении представляет собой осциллятор с резонансной частотой около 300Гц (Взял массу крышки 20 тонн, расчетная жесткость шпильки равна 8.6*10^8 Н/м). Скорее всего такие частоты - экзотика? Но даже при шатании крышки генератором с частотой 2.4Гц время наработки на 10^7 циклов (предел выносливости) составляет около 1000 часов, т.е порядка 2-х месяцев.

Далее, удлинение шпилек при штатном затягивании составляет 90 мкм., Получается, что если удалить с ржавчиной прослойку 90мкм, то через два месяца усиленных вибраций произойдет разрушение шпилек?!

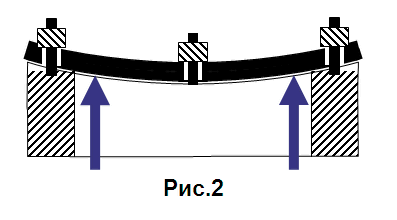

«Ничего себе» - скажете вы. «Ничего себе» - сказали проектировщики и стали думать, что делать. Чтобы увеличить упругое удлинение натяга до приемлемого значения порядка 1мм, можно, например, увеличить длину шпилек в 11 раз, т.е. 1.2м и поставить между гайкой и крышкой стакан такой же высоты. Такая длинная конструкция будет вибрировать и ломаться, т.е. надо их зафиксировать специальной конструкцией, да и места там нет. И тогда применили редкий метод изгиба всей крышки. Если верхнюю плоскость основания (обвязку статора), к которой прижимается крышка, сделать не ровной, а по поверхности цилиндра, как показано на Рис.2, (вид в горизонтальном направлении). Две противолежащие зоны будут ниже на 1мм, чем две другие - накрестлежащие. Если спроектировать нужную жесткость крышки на изгиб, то в случае выржавлевания зазора крышка будет упруго разгибаться и все равно прижиматься по краям к опоре с необходимой силой. Таким образом время до отказа увеличится, а там и капремонт можно провести.

Предполагаю, что применили такую конструкцию, только не саму поверхность основания сделали с понижениями, а изготовили прокладку разной толщины, но на рисунках для простоты прокладка отсутствует.

Конструкция получилась компактной, легкой, да вот беда – абсолютно непонятной пусть даже очень толковому механику, т.к. подобные конструкции не применяются для механизмов обычных, не гигантских размеров.

«Ну да не беда» - решили пректировщики – мы же будем прект сопровождать, будем приезжать, проверять, обьяснять, где и какие гайки подтягивать.

Так видимо, оно и было некоторое время, приезжали разработчики, ставили приборы, смотрели в умные трубы, стрелу прогиба измеряли.

Тут пришли времена смутные, новые владельцы жили «по понятиям» и управлять станцией стали экономно. Первым делом уволили научный отдел, который «непонятно чем» занимался и толковал о каких-то глупых прогибах. Потом сами уволились из руководства специалисты, которые понимали, что таким сложным объектом, как ГЭС, невозможно управлять без соответствующего научного обеспечения. К руководству пришли люди, которые не просто не понимали сложнейшие процесы на ГЭС, но и не понимавшие, главное, как глубоко они не понимают. О генераторах сложилось мнение, что это вроде швейной машинки, только большая, и достаточно пары толковых механиков для их обслуживания.

Далее отстранили от обслуживания проектировщиков, которые, хоть сами по себе и недорого стоили, но, видимо, требовали дорогостоящих ремонтов и отказывались подписывать разрешение на дальнейшую эксплуатацию. Зачем, решили новые руководители, такие заморочки, когда вокруг появилось достаточно фирм, которые за вполне разумные деньги продлят вам ресурс эксплуатации хоть на 100 лет? И расторгли договор с проектировщиками!

Тут как-то незаметно сложилась первая предпосылка для аварии (как известно, все катастрофы происходят в момент пересечения нескольких роковых обстоятельств).

Так вот первое обстоятельство – это то, что все до единого сотрудники ГЭС считали, что вес генератора больше давления воды в турбине, что генератор стоит своей тяжестью, а шпильки лишь держат его центровку. На самом деле генераторы подпирался давлением воды, и «висели» на шпильках, готовые в любую минуту выпрыгнуть вверх.

И не то, чтобы на станции уж совсем никто ничего не понимал, был даже человек со степенями, котрый книжки писал про пуск и доводку генераторов, и даже приводил значения скорости воды в разных частях турбины! Но как-то не удосужился он собрать силы действующие на крышку турбины. Не может один человек знать все подробности системы, которую рассчитывали и проектировали человек 200!

Так вот, время шло, зазор ржавел, ржвчина вымывалась, крышка упруго разгибалась, компенсируя это. Персонал наблюдал уменьшение зазора в лопатках НА (это факт, отмеченный на форуме) и, вероятно, считал это подтверждением тому, что ротор своим весом стоит на статоре.

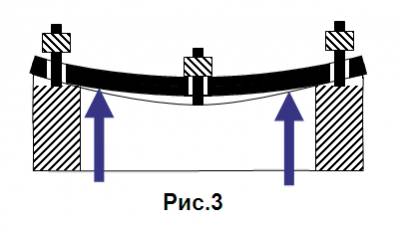

Потом ресурс этой схемы стал подходить к концу, реализовалась ситуция, изображенная на Рис.3. Если предположить 3-х кратный запас, то это должно было произойти при вымывании 0.6 мм с возвышений. При уменьшенном изгибе крышки гайки надо было бы подтягивать все чаще. Плоскую крышку надо подтягивать в 10 раз чаще, чем изогнутую. Невозможно сказать, как часто подтягивали гайки, может быть и вообще перестали. Могли отломать при затяжке шпильку, пораженную усталостной трещиной, а поскольку никто усталостное разрушение не отличает от обычного, то решили, что перетянули шпильку и тревогу не подняли, а перестали завинчивать.

Так или иначе, зазор увеличивался, и крышка стала слегка проскальзывать по статору и качать шпильки за гайки, но не все, а только те, которые находились в понижениях. Шпильки, которые находились на возвышениях статора, болтались в зазоре, который явно должен быть больше 175мкм. В некоторые шпильки крышка упиралась и нагружала их сдвиговой (срезающей) пульсирующей нагрузкой. От такой нагрузки образовываются усталостные трещины, плоскость которых направлена под углом 45° к оси шпильки, потому что усталостная трещина распространяетя перпендикулярно направлению действия максимальнах растягивающих напряжений. Как раз такой случай изображен на фото шпильки, обсуждавшемся на форуме, Рис.4. Место приложения силы обозначено стрелкой. Угол трещины несколько меньше 45°, т.к сдвиг не совсем чистый, а с изгибом. (При нагружении изгибом усталостная трещина распространяется перепендикулярно оси шпильки.) Тут так же можно предположить возникновение проблем с зазором лопаток НА.

Нужно отметить, что образовавшаяся связка: упругий элемент (пружина в виде упругой шпильки) + фрикционный элемент (трение на выступах) образуют идеальный узел для гашения колебаний вдали от резонансной частоты. Например, в вашей автомашине – это пружина + аммортизатор (в амортизаторе «трется» масло).

Так вот, такая связка гасила вибрациии за счет истирания, и персонал мог заметить странный эффект, что после затягивания гаек вибрации возрастают, а потом со временем снова уменьшаются, могли даже пыться уменьшить вибрацию путем варьирования натяга гаек, ведь считали, что ротор стоит своим весом. Подчеркиваю - МОЖНО ПРЕДПОЛОЖИТЬ, но одна гайка оказалась почему-то отвинченой.

Будем считать, что гайки вообще не трогали, тем более они находились «ниже уровня откачиваемости» о котором тоже упоминалось на форуме. Тут начали отваливаться от усталости шпильки, которые в углублениях, причем, чем дальше, тем быстрее, и образовали сектора с лунками, которые видны на фотографиях.

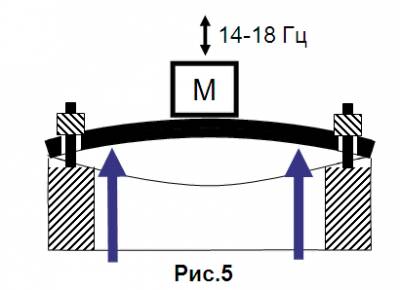

После отламывания шпилек из лунок реализовалась схема, изображенная на Рис.5, т.е. масса ротора на упругой балке. Примерно так, когда человек стоит на доске, положенной через канаву. Получается отличный резонатор. Под крышкой, вспомним, бушуют мегаватты, генерирнующие вибрациии в широком спектре низких частот.

Прикинуть резонансную частоту можно следующим образом. Предположим, что расчетный изгиб был 1мм. Этот изгиб создавали в основном шпильки, расположенные в понижении, скажем 20 штук. Эти шпильки можно нагрузить на треть предела текучести, т.е. примерно 100МПа, все в сумме 1500Тс. Делим 1500Тс на 1мм, получаем жесткость крышки 1.5*10^10Н/м. При масее ротора с турбиной без крышек около 1000 тонн получаем резонансную частоту 19.6Гц. Если взять расчетный прогиб 2мм, то резонансная частота будет 13.9Гц. Это как раз соответствует необычная частота 14-18Гц, зарегистрированная перед аварией. Большая масса ротора обуславливала большую мощность толчков. Датчики вибраций почти ничего не фиксировали, т.к. они крепятся на крышке и измеряют только относительные перемещения ротора относительно крышки. Надо отметить, что генератор проработал достаточно длительное время до аварии с половиной оторванных шпилек, по крайней мере, пока регистрировалась необычная вибрация, но шпильки были под водой.

Далее шпильки отрывались вверх одна за другой, пока не осталось 10-14 штук, суммарная прочность которых равнялась силе давления воды, и они порвались разом. Таким образом образовались сектора с «пеньками» от оторванных шпилек.

Поскольку шпильки не могли порваться одинаково справа и слева, то ротор при отрыве получил гироскопическую прецессию, следы которой обсуждались на форуме.

Суммируя, получаем:

1. Проектировщики применили сложнную малоизвестную конструкцию соединения крышки турбины со статором.

2. Руководство ГЭС расторгла авторский надзор и сократило научный отдел станции.

3. Потерялась информация о об особенностях конструкции узлов, о том, как их обслуживать, а также о том, что ротор опасно выдавливается водой.

4. Как следствие 2 и 3 шпильки и прокладка не заменялись по истечении ресурса их работы.

5. Периодический контроль шпилек на наличие усталостных трещин не проводился, шпильки были залиты водой.

6. Технадзор не выявил вышеперечисленные предпосылки для аварии.

7. Алгоритмы автоматики не предусматривали анализ вибраций вне подшипников, анализ поступления воды и т.д. (Кто писал ТЗ на автоматику?).

Как видно, основной причиной (пп. 2, 3, 4 и 7) явилось недостаточное научное обеспечение работы станции – экономия на научных сотрудниках, + безответственность технадзора.

Прошу оценить данную схему развития событий и высказать соображения, подтверждающие, опровергающие или уточняющие пункты предложенной схемы.

Хочу отметить, что цель – выявить реальные причины, чтобы не допустить подобного в дальнейшем. //// RUH пишет Вторник, 22 Сентябрь 2009, 15:56: Обобщающая статья аварии на СШГ: не годная автоматика, вибрации, шпильки, полет+обзор действий персонала Технические причины начались с момента окончания ремонта ГА2. С этого момента ГА2 ни дня не работал в штатном режиме. Т.е., если не считать отмывания денег менеджментом компании, цели ремонта выполнены не были. Специалисты отказывающиеся принять ГА2 в эксплуатацию так или иначе от работ были руководством компании отстранены. Оставшиеся «специалисты» были запуганы менеджментом, т.к. поселок маленький и с работой не разбежишься. Не штатная работа ГА2 приводила к повышенной вибрации, которая возрастала по ходу эксплуатации. Борьба с эти явлением велась плавной остановкой-запуском агрегата и регулировкой лопаток НА. Технически это наиболее безграмотное обращение с агрегатом, т.к. агрегат периодически проходит запрещенные режимы работы, где вибрация усиливается особенно в зонах резонанса. По требованию менеджмента компании программисты Ракурса в купе с Промавтоматикой не только разработали так называемую автоматизированную систему управления, но и крепко поработали над удешевлением эксплуатации СШГЭС. В ходе «автоматизации» исчезли дежурные ВБ и вся система аварийного энергообеспечения. Не вникая в физику процесса, Ракурс и Помавтоматика установили систему практически независимого управления лопаток ГА2, не обеспечив алгоритмами снижение вибрации. Берусь утверждать, что таковых алгоритмов за пределами нейронных сетей и нет. Исходно система управления лопатками ГА2 строилась с применением не микроэлектроники, а тросовых связей. Кроме подобной выдающейся безграмотности, обе «фирмы» поставили контроль не за лопатками ГА2, а за перемещением сервоприводов, что вообще не позволяло знать реального положение лопаток НА.

К этому добавилась плохо работающая система откачки воды кольца крышки ГА2, т.е. головки шпилек находились в воде и не были доступны для осмотра.

Теперь собственно технология аварии.

С последнего ремонта ГА2 периодически доходит до вибраций, требующих остановки ГА2 и его периодически останавливают в штатном режиме – плавным закрытием НА. Проходя через резонансные зоны, авария может случиться в любой момент при операциях останвки-запуска. Крепление шпилек не проверяется. Не берусь утверждать, что вообще с момента ремонта, но месяц точно.

Крышка ГА крепится на 80 шпильках м80 из ст.45. Расчет нагрузки не менее 10 000 тон. Никакое давление и гидроудар дать такую нагрузку на крышку ГА не могут, тем более, что к этому нужно добавить вес самого ГА в 1 500 тон. Советская школа проектирования меньше чем 2.5 раза от максимально известной нагрузки крепеж не делала. Но ст.45 – высокоуглеродистая сталь, рассчитанная на разрыв. Это достижимо при монолитной конструкции – крышка ГА привинчена шпильками к кольцу СК. Повышенная вибрация и периодические процедуры пуска-останова, приводят к откручиванию гаек ГА2. Агрегат из монолита превращается в конструкцию из крышки, шпилек и гаек. Расчет стальной конструкции в режиме механизма провести невозможно. Контроль не ведется. По мере ослабления гаек растет вибрация ГА2, с которой борется автоматика Ракурса-Промавтоматики и операторы СШГЭС, пытающиеся подобрать оптимальный режим работы.

С менеджментом, как водится, общаются посредством служебных записок, на которые никто не реагирует.

15 числа вибрации превосходят все виданное до толе. Начинаются звонки т.д. К вечеру 16 принимается решение об остановке ГА2. Вариантов два – штатный или аварийный. Аварийный – сброс затворов ВБ. Это безопасно, но доказать менеджменту, что была угроза разрушения станции уже будет невозможно, т.к. аварии-то нет, а убыток как бы нанесен. Зашуганные операторы брать на себя ответственность и подвергнуться увольнению не хотят – дожидаются смены. На пересменке опять же никто на аварийное закрытие не решается и не взирая на то, что на станции где-то в 2.5 раза больше народу чем нужно, приступают к остановке ГА2 в штатном режиме.

Находящийся в режиме катастрофических вибраций ГА2 своей крышкой постоянно бьет по гайкам шпилек. Шпильки лопаются но держат, т.к. их еще много, да и давление на крышку, при работающем ГА, относительно небольшое. Плавная остановка ГА2 доводит до резонансных колебаний утром 17 числа. Резонансные удары срывают оставшиеся шпильки, а давление на крышку перед НА, возроставшее по мере закрытия НА, плавно снимет ГА2 с крепежа вместе с НА. Плавный подъем НА высвобождает щель СК из которой через площадь в 30 кв.м. поступает вода под давлением более 20 атмосфер из водовода с площадью сечения в 44 кв.м. Выше СК поднимающийся ГА2 оставляет отверстие в 60 кв.м. Ниже СК совершенно свободная ОТ, в которой давление столба от НБ не более 1 атмосферы. В результате в сторону машзала идет вода под давлением 5-7 атмосфер.

По началу ГА2 вращается сам и вращается в магнитном поле. Это стабилизирует подъем ГА2. Затем разрушается статор и падает скорость вращения. В результате ГА2 начинает задевать стенки колодца и разрушать бетон наиболее широкими частями. При этом сама турбина, прикрытая крышкой даже практически ничего не касается.

Дежурные ВБ – 5 женщин уволены менеджментом с помощью Ракурса и Промавтоматики. Закрывать затворы некому. Автоматика разрушается раньше чем разрушен даже сам ГА2, т.к. автоматика перестала работать через 1.5 сек., когда ГА2 еще вращался на столбе воды.

Далее в течении часа вода идет из через водовод в Енисей через ОТ, чем снижает давление разрушающее машзал, и в машзал под 5-7 атмосферами. Уровень воды в машзале начинает превышать уровень воды в Енисее и заливает остальные агрегаты. Далее коротит что можно и выходит из строя все что можно, т.е. подстанция и 8 агрегатов, т.к. ГА2 уже вышел, а ГА6 на ремонте.

Это техника. Если брать психические причины, то они давно озвучены на Эхе Москвы. – менеджмент ну никак не соответствует уровню объекта управления.

|